南通制壳案例分享

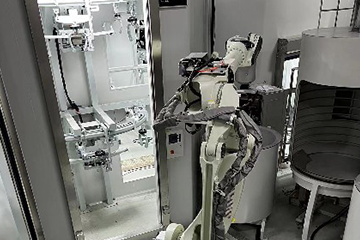

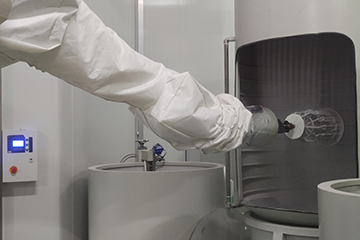

自动南通制壳线是精铸生产车间内的关键工艺设备,也是熔模铸造工艺中最重要的一个工序。主要由机械手、高负载夹持器、预湿桶、浆料桶、淋砂机、悬链输送装置、挂载工装(挂架),恒温恒湿室等组成

一般需要覆盖五—六层,实际5层够用,层数不宜过多,否则会影响壳体的透气性、热震稳定性等,也不宜太少,少了壳体强度不够。一般采用水玻璃粘接剂式制壳工艺,莫来石、氧化铝这种热膨胀系数低的耐热材料是主要的首层制壳材料,因为需要直接与高温合金接触。

以5层料浆为例,第一层配料:硅胶、去离子水、湿润剂、铝酸钴、莫来石、氧化铝等。

第二层配料:硅胶、去离子水、莫来石、氧化铝等。

第三、四、五层配料:硅胶、去离子水、碳酸钙、莫来石、氧化铝等。

当然,每一层沾浆结束之后得干燥。

控制系统包括悬挂链控制系统、制壳机械手沾浆单元控制系统、机器人取放件控制系统、生产管理系统等。整套制壳线在自动运行过程中由生产管理系统统筹控制机器人系统、制壳机械手控制系统、悬挂链控制系统,并对温湿度控制系统及浆桶、淋砂机进行监控。基本控制逻辑如下:生产管理系统按照悬挂链各挂点挂载的模壳产品信息调用相应的生产工艺程序,向机器人控制系统发出动作指令。机器人作业过程中制壳机械手沾浆单元控制系统根据程序设定要求执行浆桶或淋砂作业,机器人控制系统执行相应的生产工艺动作后将相应的模壳信息反馈给生产管理系统。